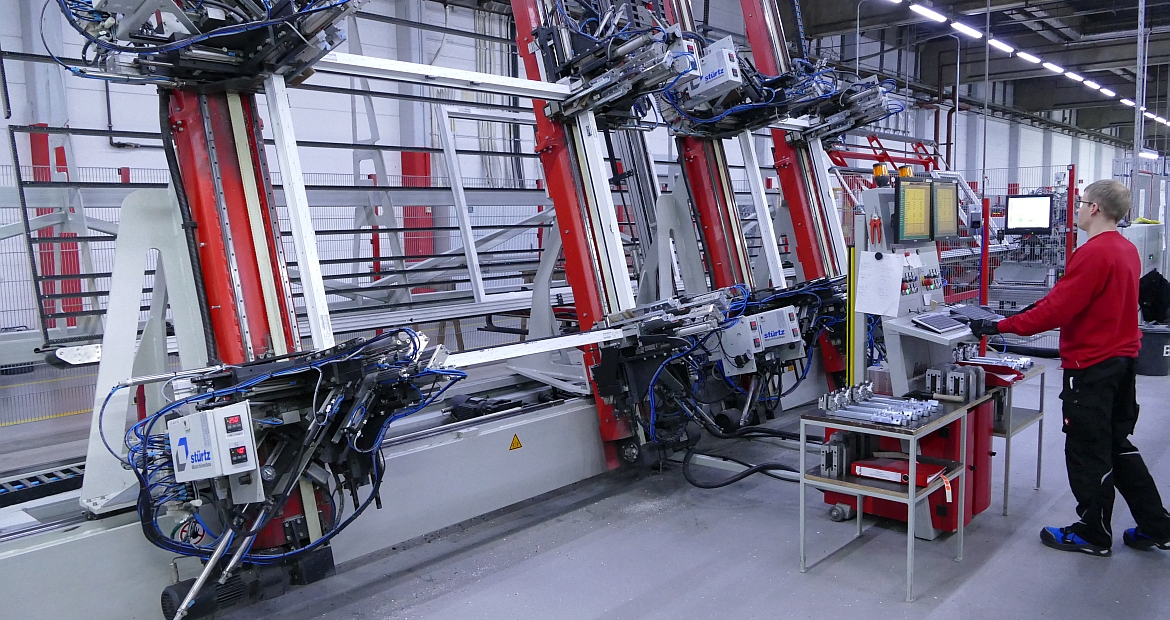

Unter dieser Rubrik berichten wir regelmäßig über Maschinen- und Anlagentechnik, die heute notwendig ist, um Kunststoff- und Aluminiumprofile effizient zu verarbeiten und rationell Fenster, Türen und Fassaden zu fertigen. Dabei werden sowohl einfache Technologien für die handwerkliche Fertigung als auch hoch automatisierte Anlagen für industrielle Maßstäbe berücksichtigt. Berichtet wird zudem über Lösungen zur automatisierten Beschlagmontage, zum Einzug von Dichtungen, zur Verklebung von Isoliergläsern mit Flügelrahmen sowie zur Optimierung der innerbetrieblichen Logistik.

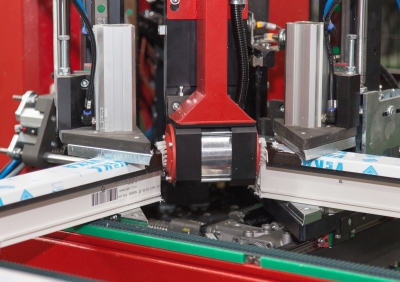

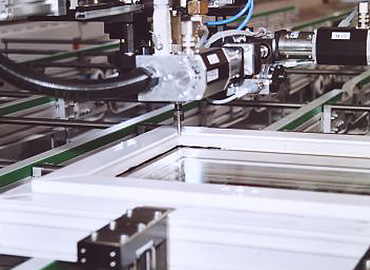

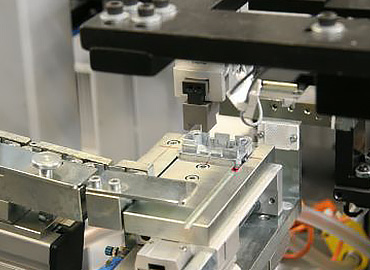

Moderne Bearbeitungszentren ermöglichen heute nicht nur die üblichen Bohrungen und Fräsungen, sondern auch das Setzen von Schließteilen und das passgenaue Zuschneiden von Stahlverstärkungen für die Fensterprofile. Dadurch wird gewährleistet, dass Eck- und Scherenlager präzise verschraubt werden können. Auch die Schließstücke am Blendrahmen werden zunehmend markiert oder gleich gesetzt und verschraubt.